Шахтные стволы являются технологическими артериями, обеспечивающими функционирование подземных рудников и шахт. Их функции состоят: из практически непрерывной доставки на поверхность добываемого полезного ископаемого; транспортировки вверх и вниз производственного персонала, оборудования, материалов и комплектующих, необходимых для эффективного ведения горных работ; прокладки инженерных коммуникаций, по которым под землю передаются электроэнергия, сжатый воздух, вода, охлаждающие растворы и т. п. Через шахтные стволы осуществляется подача (нагнетание) свежего воздуха с поверхности и откачка загрязненного воздуха из-под земли для обеспечения нормальной атмосферы в руднике. Кроме того, функции ствола включают в себя обеспечение путей быстрой эвакуации персонала из шахты в случае возникновения аварийной ситуации под землей.

Схематичный вид подземного рудника

Большинство подземных рудников имеет три ствола – скиповой, клетьевой и вентиляционный. Если авария происходит в самом шахтном стволе, то это часто приводит к нарушению или остановке всего производственного цикла, и как следствие – к серьёзным финансовым потерям.

Шахтный ствол представляет собой весьма сложный инженерный объект. С точки зрения геометрической и топологической структуры он весьма приблизительно может быть описан как цилиндр диаметром от 5 до 20 метров и глубиной от 100 до 3000 метров. Внутри ствола находится множество разнообразных конструкций: трубы различного диаметра; кабели; вертикальные направляющие (рельсы) для передвижения транспортных сосудов (клетей и скипов); горизонтальные стальные балки (расстрелы), к которым крепятся направляющие; фиксирующие скобы и кронштейны, а так же и другие элементы. Стенки ствола обычно строятся из железобетона или чугунных тюбинговых колец. Имеется также несколько так называемых примыканий – зон, в которых ствол пересекается с различными горизонтальными горными выработками.

Вид вентиляционного ствола изнутри (фотография: Murray & Roberts)

Все эти элементы должны содержаться в рабочем состоянии для обеспечения безопасной и бесперебойной работы подземного рудника или угольной шахты. Например, направляющие должны быть идеально выровнены, так как грузоподъемность скипа может достигать 50 тонн, а скорость его движения находиться в диапазоне 12-18 м/сек.

Описание существующей проблемы

Эксплуатация любого шахтного ствола должна быть каждую неделю остановлена на 4-12 часов (в зависимости от глубины ствола) для проведения визуальной инспекции. Такое требование юридически закреплено в горном законодательстве всех основных горнодобывающих стран мира, таких как ЮАР, Канада, США, Австралия, Германия, Россия, Украина и пр.

Шахтные копры, медный рудник Палабора, Южная Африка (фотография: Palabora Mining Company)

Существующая практика инспекций обладает целым рядом недостатков. Наиболее существенными из них являются:

- значительная потеря дохода горного предприятия из-за перерыва в производственном цикле;

- работа людей в опасных условиях: тяжелые травмы и смертельные исходы при осмотре стволов случаются каждый год;

- простой визуальный осмотр отнюдь не является совершенным инструментом. Серьезные технические аварии случаются в том числе и по недосмотру инспекторов, что приводит к дополнительным простоям и, соответственно, убыткам, а зачастую – и к человеческим жертвам.

Нужда в более современной и эффективной технологии инспекции шахтных стволов была неоднократно подтверждена в ходе встреч с руководителями крупнейших международных горных компаний, инженерами, ответственными за шахтный подъем, и представителями регламентирующих органов в основных горнодобывающих странах.

Что такое лазерное сканирование?

Под LiDAR (Light Detection and Ranging) обычно понимается интегрированная система, объединяющая три технических устройства: собственно лазер(ы), GPS (глобальное устройство позиционирования) и IMU (фактически – оптический гироскоп). Комбинация этих трёх устройств даёт возможность с высокой точностью зарегистрировать пространственную координату встречи лазерного луча и непрозрачного объекта. Подобные системы широко используются для эффективного сбора пространственных данных. В частности, весьма распространен сбор LiDAR-данных для построения высокоточных цифровых моделей рельефа. Кроме того, лазерный луч способен проходить сквозь неплотную листву, то есть технология применима даже в зонах, покрытых лесными массивами. Различные приложения лазерной технологии оказываются эффективными в самых различных областях – от инженерного дела и строительства дорог до инвентаризации объектов городской инфраструктуры и городского планирования. Лидарные мобильные системы сканирования могут быть воздушного или наземного базирования.

Схематичный вид мобильных систем лазерного сканирования (LiDAR) воздушного и наземного базирования

Суть разрабатываемой технологии

Идея технологии состоит в создании первоначальных трёхмерных «базовых» сканов ствола (в частности, для новых стволов – по окончании его проходки, армировки и установки необходимого оборудования), или вообще любого текущего состояния ствола. Последующие сканы проводятся по мере необходимости, например, еженедельно. Сравнивая их, можно определять возникшие отклонения, специфицировать принадлежность их к тем или иным элементам инфраструктуры, выставлять уровень серьёзности дефекта, генерировать отчёты и т.д.

Преимущества разрабатываемой технологии

Какими преимуществами обладает предлагаемая технология ?

- автоматическая инспекция даёт более высокое качество и надёжность оценки по сравнению с человеческим глазом. Человеческий фактор (в частности, усталость, невнимательность, плохое освещение) перестаёт играть роль;

- раннее выявление дефектов позволяет снизить вероятность возникновения аварийных ситуаций, что повышает как безопасность, так и рентабельность горных работ;

- снижается количество человеко-часов, проводимых персоналом инженерно-технических служб в опасных условиях работающего ствола, тем самым уменьшается вероятность несчастных случаев для персонала подземного рудника/шахты;

- сканирование осуществляется очень быстро и практически без остановки горного производства – устройство сканирования движется вместе со скипом/клетью с обычной скоростью подъема-опускания последнего. Таким образом, сокращается время простоя ствола, и одновременно возрастает рентабельность горного производства;

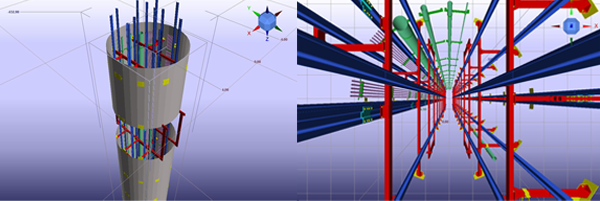

- создаётся трёхмерная реалистичная картина шахтного ствола со всей находящейся внутри него инфраструктурой (конструктивными элементами). Помимо мощных средств детального визуального анализа в комфортных офисных условиях, у инженера появляется возможность интерактивно строить любые возможные сечения, измерять расстояния, объемы, диаметры, размеры дефектов, углы между вертикальными и горизонтальными осями и немедленно сравнивать их с проектными значениями;

Результат трёхмерного лазерного сканирования шахтного ствола и его внутренней инфраструктуры

- совмещение последовательных сканов позволяет немедленно выделять области, требующие повышенного внимания (сдвижки и трещины в крепи, искривления и отклонения труб, расстрелов и направляющих и т.д.), причём положение и состояние каждого элемента можно сравнить с его же положением и состоянием во время предыдущего скана, а также с проектным положением и состоянием;

- с помощью системы распознавания каждый объект специфицируется. Отчёт о дефектах содержит конкретную ссылку на дефектный элемент с указанием его положения в стволе. Для каждого элемента может быть индивидуально определена (расширена, дополнена, изменена) методика оценки границы нормы и серьёзности отклонения от заданной нормы в различных аспектах: по форме, по положению, по уровню коррозии или ржавчины. Это даёт возможность инженеру, ответственному за шахтный подъем, эффективно спланировать необходимый оперативный ремонт;

- хранение последовательных сканов позволяет разделять хронические и вновь возникающие проблемы, предоставляя важные дополнительные данные для планирования ремонтов ствола.

Предлагаемая технология является весьма тиражируемой, так как в настоящее время в мире эксплуатируются более 1,000 шахтных стволов.

Дополнительной областью применения создаваемой технологии могут являться метрополитены (~100 в крупнейших городах мира) и транспортные тоннели с высоким объемом перевозок, такие как Евротоннель под Ла-Маншем или Санкт-Готтардский тоннель между Швейцарией и Италией и т.п.