Стовбури шахт є технологічними артеріями, які забезпечують функціонування підземних рудників. Їх функції складаються з практично безперервної доставки на поверхню видобутих корисних копалин; транспортування вгору і вниз виробничого персоналу, обладнання, матеріалів і комплектуючих, необхідних для ефективного ведення гірських робіт; прокладки інженерних комунікацій, по яким під землю передаються електроенергія, стиснене повітря, вода, охолоджуючі розчини і т.ін. Через стовбури шахт здійснюється подача (нагнітання) свіжого повітря з поверхні і відкачування забрудненого повітря з-під землі для забезпечення нормальної атмосфери в руднику. Крім того, функції стовбура включають в себе забезпечення шляхів швидкої евакуації персоналу з шахти в разі виникнення аварійної ситуації під землею.

Схематичний вигляд підземного руднику

Більшість підземних рудників має три стовбури – скіповий, клітьовий та вентиляційний. Якщо аварія відбувається в самому шахтному стовбурі, то це часто призводить до порушення або припинення всього виробничого циклу, і як наслідок – до серйозних фінансових втрат.

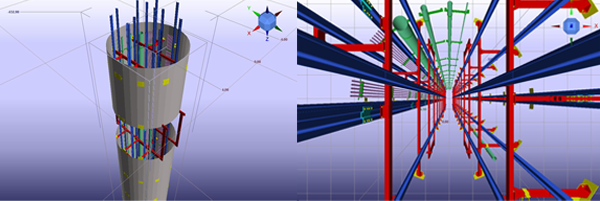

Стовбур шахти являє собою досить складний інженерний об’єкт. З точки зору геометричної і топологічної структури він досить приблизно може бути описаний як циліндр діаметром від 5 до 20 метрів і глибиною від 100 до 3000 метрів. Усередині стовбура знаходиться безліч різноманітних конструкцій: труби різного діаметру; кабелі; вертикальні напрямні (рейки) для пересування клітей і скіпів; горизонтальні сталеві балки (розстріли), до яких кріпляться напрямні; фіксуючі скоби та кронштейни, а також інші елементи. Стінки стовбура зазвичай будуються із залізобетону або чавунних тюбінгових кілець. Є також кілька так званих примикань – зон, в яких стовбур перетинається з різними горизонтальними гірничими виробками.

Вид вентиляційного стовбуру зсередини (фотографія: Murray & Roberts)

Усі ці елементи повинні перебувати в робочому стані для забезпечення безпечної та безперервної роботи підземного рудника або вугільної шахти. Наприклад, напрямні повинні бути ідеально вирівняні, бо вантажопідйомність скіпа може досягати 50 тонн, а швидкість його руху міститься в діапазоні 12-18 м/с.

Опис існуючої проблеми

Експлуатація будь-якого стовбура шахти повинна бути кожного тижня зупинена на 4-12 годин (в залежності від глибини стовбура) для проведення візуальної інспекції. Така вимога юридично закріплена в гірському законодавстві всіх основних гірничодобувних країн світу, а саме ПАР, Канади, США, Австралії, Німеччини, Росії, Україні та ін.

Шахтні копри, мідний рудник Палабора, ПАР (фотографія: Palabora Mining Company)

Існуюча практика інспекцій має цілий ряд недоліків. Найбільш істотними з них є:

- значна втрата доходу гірничого підприємства через перерви у виробничому циклі;

- робота людей в небезпечних умовах: важкі травми і смертельні наслідки при огляді стовбурів трапляються щороку;

- простий візуальний огляд аж ніяк не є досконалим інструментом. Серйозні технічні аварії трапляються в тому числі й через недогляд інспекторів, що призводить до додаткових простоїв і, відповідно, збитків, а часто – і до людських жертв.

Потреба в більш сучасній та ефективній технології інспекції стовбурів шахт була неодноразово підтверджена в ході зустрічей з керівниками найбільших міжнародних гірських компаній, інженерами, відповідальними за шахтний підйом, і представниками органів регулювання в основних гірничодобувних країнах.

Що таке лазерне сканування?

Під LIDAR (Light Detection and Ranging) зазвичай розуміється інтегрована система, що об’єднує три технічні пристрої: власне лазер(и), GPS (глобальний пристрій позиціонування) і IMU (фактично – оптичний гіроскоп). Комбінація цих трьох пристроїв дає можливість з високою точністю зареєструвати просторову координату зустрічі лазерного променя і непрозорого об’єкту. Подібні системи широко використовуються для ефективного збору просторових даних. Зокрема, вельми поширений збір LiDAR-даних для побудови високоточних цифрових моделей рельєфу. Крім того, лазерний промінь здатний проходити крізь нещільне листя, тобто технологія застосовна навіть у зонах, вкритих лісовими масивами. Різні програми лазерної технології виявляються ефективними в найрізноманітніших галузях – від інженерної справи та будівництва доріг до інвентаризації об’єктів міської інфраструктури та міського планування. Лідарні мобільні системи сканування могуть бути повітряного або наземного базування.

Схематичний вигляд мобільних систем лазерного сканування (LiDAR) повітряного та наземного базування

Суть технології, що розробляється

Ідея технології полягає у створенні первинних 3-мірних «базових» сканів стовбура (зокрема, для нових стовбурів – після закінчення його проходки, армування та встановлення необхідного устаткування), або взагалі будь-якого поточного стану стовбура. Наступні скани проводяться в міру необхідності, наприклад, щотижня. Порівнюючи їх, можна визначати відхилення що виникли, специфікувати приналежність їх до тих чи інших елементів інфраструктури, виставляти рівень серйозності дефекту, генерувати звіти і т.д.

Переваги технології, що розроблається

Які переваги має запропонована технологія?

- автоматична інспекція дає більш високу якість і надійність оцінки в порівнянні з людським оком. Людський фактор (зокрема, втома, неуважність, погане освітлення) перестає відігравати роль;

- раннє виявлення дефектів дозволяє знизити ймовірність виникнення аварійних ситуацій, що підвищує як безпеку, так і рентабельність гірських робіт;

- знижується кількість людино-годин, що проводить персонал інженерно-технічних служб у небезпечних умовах працюючого стовбура, тим самим зменшується ймовірність нещасних випадків для персоналу підземного рудника/шахти;

- сканування здійснюється дуже швидко і практично без зупинки гірничого виробництва – пристрій сканування рухається разом з скіпом/кліттю зі звичайною швидкістю руху останнього. Таким чином, скорочується час простою стовбура, і водночас зростає рентабельність гірничого виробництва;

- створюється 3-мірна реалістична картина стовбура шахти з усією інфраструктурою (конструктивними елементами), що знаходиться всередині нього. Крім потужних засобів детального візуального аналізу в комфортних офісних умовах у інженера з’являється можливість інтерактивно будувати будь-які можливі перерізи, вимірювати відстані, обсяги, діаметри, розміри дефектів, кути між вертикальними і горизонтальними осями, і негайно порівнювати їх з проектними значеннями;

Результат 3-мірного лазерного сканування шахтного стовбура та його внутрішньої інфраструктури

- порівняння послідовних сканів дозволяє негайно виділяти області, які потребують підвищеної уваги (зсуви і тріщини в кріпленні, викривлення та відхилення труб, розстрілів і напрямних і т.д.), причому стан кожного елемента можна порівняти з його ж станом під час попереднього сканування, а також з проектним станом;

- за допомогою системи розпізнавання кожен об’єкт специфікується. Звіт про дефекти містить конкретне посилання на дефектний елемент із зазначенням його положення у стовбурі. Для кожного елемента може бути індивідуально визначена (розширена, доповнена, змінена) методика оцінки межі норми та серйозності відхилення від заданої норми в різних аспектах: за формою, за положенням, за рівнем корозії або іржі. Це дає можливість інженеру, що відповідає за шахтний підйом, ефективно спланувати необхідний оперативний ремонт;

- зберігання послідовних сканів дозволяє розділяти хронічні і знову виникаючі проблеми, надаючи важливі додаткові дані для планування ремонтів стовбура.

Пропонована технологія є досить тиражованою, так як в даний час у світі експлуатуються понад 1,000 стовбурів шахт.

Додатковою областю застосування технології, що створюється, можуть бути метрополітени (~100 в найбільших містах світу) і транспортні тунелі з високим обсягом перевезень, такі як Євротунель під Ла-Маншем або Санкт-Готтардський тунель між Швейцарією та Італією і т.п.