Наші комплексні рішення, які застосовуються в інспекції шахтних стовбурів, розроблені для гірничодобувних підприємств з метою забезпечення безпечної і більш ефективної експлуатації стовбурів. Програмна складова комплексу, яка називається Shaft Inspector, використовується як невід’ємна частина системи лазерного сканування стовбурів (Mine Shaft Scanning System – MS3), що виконує автоматичну інспекцію, моніторинг і профілювання шахтного стовбура. Shaft Inspector забезпечує тривимірну обробку даних сканування, отраманих за допомогою MS3.

Shaft Inspector складається з декількох архітектурно розділених, але логічно пов’язаних частин:

- бази даних конструктивних елементів шахтного стовбура і результатів сканування (в якості СУБД можуть використовуватися SQL Server або Oracle);

- методи доступу до даних і методи обробки даних;

- системи представлення даних та їх візуалізації.

Архітектурний поділ складових частин системи дає можливість розширювати функціональність окремих компонент, покращувати їх продуктивність і навіть повністю змінювати їх без залучення в цей процес інших частин системи. Це дозволяє легко адаптувати продукт до специфічних умов і вимог клієнта. Разом з тим, логічний зв’язок компонент дозволяє побудувати ефективний робочий процес обробки даних інспекцій та моніторингу шахтних стовбурів, що робить його швидким, ефективним і добре організованим.

Запропонований порядок роботи передбачає такі стадії проходження і обробки інформації:

1. Створення бази даних конструктивних елементів комплексу шахтного стовбура

База даних конструктивних елементів комплексу шахтного стовбура є центровим інформаційним ресурсом всієї технології. Вона може бути ефективно використана і як окремий продукт, і в комбінації з MS3. Сама по собі база обслуговує потреби інженерно-технічного персоналу, забезпечуючи швидкий і зручний метод відстеження і зберігання інформації про всі модифікації, будівельні і ремонтні роботи, виконані у шахтному стовбурі і на копрі.

База даних конструктивних елементів шахтного стовбура може бути створена двома способами:

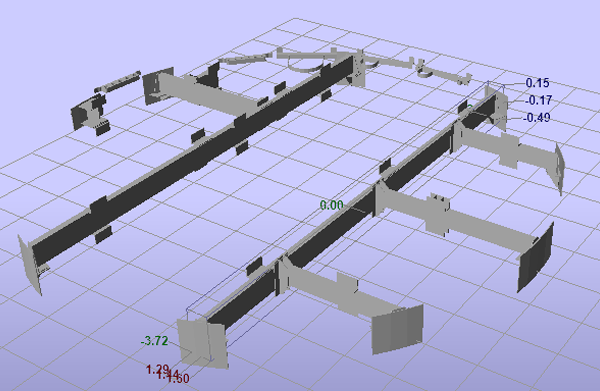

- За допомогою використання існуючих креслень комплексу шахтного стовбура (планів, розрізів, описів, представлених в будь-яких відомих графічних форматах).

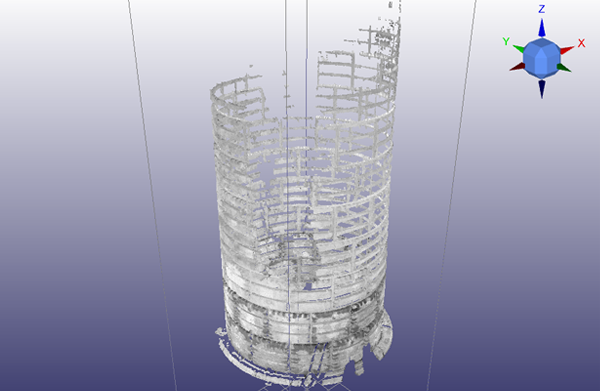

- На підставі результатів первинного тривимірного сканування з подальшою спеціалізованою обробкою отриманої “хмари точок”.

В деяких випадках обидва методи можуть бути скомбіновані з метою підвищення якості моделей елементів. Процес виділення/побудови елементів здійснюється за допомогою спеціалізованих напівавтоматичних інструментів.

2. Моделювання конфігурації пристрою

Всі шахтні стовбури є унікальними і рідко можна знайти два подібних стовбура. Тому однією з основних проблем проектувальників є адаптація MS3 під специфіку конкретного шахтного стовбура.

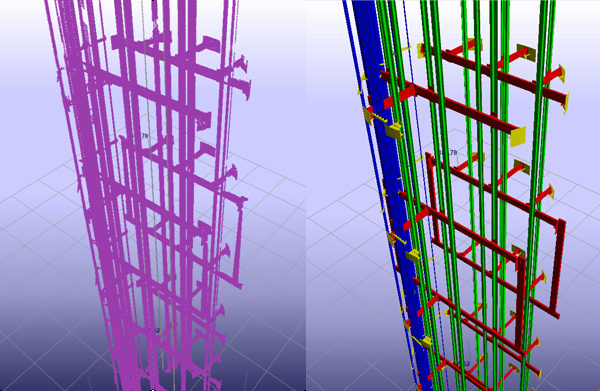

Для того, щоб процес був більш визначеним і узгодженим, до складу Shaft Inspector включений спеціальний інструмент – симулятор сканування. Використовуючи початкову модель шахтного стовбура і перевіряючи різні комбінації параметрів системи сканування (кількість і розташування сканерів, швидкість їх обертання, кут сканування, орієнтацію і т.д.), інструмент допомагає інженеру-конструктору знайти оптимальну конфігурацію MS3.

- використання симулятора дає можливість знайти оптимальну конфігурацію MS3 для конкретного шахтного стовбура;

- інструмент дозволяє визначити кількість необхідних сканерів, їх орієнтацію, положення та інші параметри, що налаштовуються перед безпосередньою збіркою системи сканування шахтного стовбура;

- основною метою моделювання є забезпечення максимально можливої якості сканів (мінімізація або відсутність недосяжних для огляду зон, оптимальне співвідношення між щільністю сканування і швидкістю його виконання, і т.д.).

3. Обробка первинного скана і оновлення початкової моделі

Після збірки пристрою необхідно виконати перше реальне сканування шахтного стовбура. Початкова модель стовбура, побудована тільки за наявними технічними матеріалами (кресленнями), іноді може бути генералізованою і/або недостатньо точною. Використання першого реального скана дає можливість поповнити модель елементами, що знову з’явилися, поліпшити опис топології, метричних параметрів і інших властивостей. На цьому етапі також необхідно визначити величину всіх допустимих відхилень для списку параметрів, передбачених для перевірки в ході автоматичної інспекції.

- база цих конструктивних елементів аналізується на предмет відмінностей між попереднім “теоретичним” описом елементів і результатами їх первинного сканування. Опис елементів зводиться до їх фактичного стану;

- отримана база встановлюється як еталонний шаблон для подальших автоматичних інспекцій;

- генерується база даних параметрів, що перевіряються, із зазначенням допустимих меж відхилень для кожного елементу і параметра.

4. Отримання і аналіз сканів в процесі регулярних інспекцій

Відповідно до вимог гірничого законодавства, які застосовуються практично в усіх гірничодобувних країнах, інспекції шахтних стовбурів повинні проводитися за певним графіком: щодня, щотижня, щомісяця і т. д. У технологічній парадигмі MS3 це означає, що згідно заздалегідь відомому розкладу, здійснюється отримання нового скана. Результати сканування можуть доповнюватися синхронними фотографіями високої роздільної здатності.

Відразу після того, як новий скан стає доступним, Shaft Inspector починає його обробку. При цьому передбачений наступний порядок роботи:

- проводиться порівняння поточного скана з еталонною моделлю для визначення проблемних зон, що включає в себе зміщення і тріщини в кріпленні, зміщення направляючих, розстрілів і трубопроводів, а також для візуального маркування усіх елементів, фрагментів конструкції і областей, що зазнали зміни;

- готується звіт, який містить усі знайдені і відмічені зміни, виявлені в результаті порівняння;

- використовуючи засоби, які вбудовані в Shaft Inspector, та, ґрунтуючись на результатах автоматичного і візуального аналізу даних, інженер, відповідальний за технічний стан і експлуатацію шахтного стовбура, готує наряди на здійснення додаткової цільової перевірки вказаних зон і елементів конструкції, або наряди на здійснення ремонтних робіт;

- після здійснення ремонтних робіт виконується оновлення еталонної моделі шахтного стовбура, оскільки новий стан відремонтованих елементів є тепер еталонним.